如果您是一名商用车司机,您一脚踩下刹车,制动系统中的制动气室很可能来自瑞立。因为瑞立的制动气室已为一汽、东风、上汽、重汽、陕汽、福田、吉利、宇通、比亚迪等60多家国内外汽车制造厂提供产品配套服务,并出口到132个国家。2020年底,瑞立的制动气室被国家工信部认定为“制造业单项冠军产品”。

人类有了汽车生活才变得更加精彩。汽车不仅要跑起来,还要能停下来。让车停下来的装置叫制动系统。现在汽车上应用的制动系统可分为两种,一种是液压制动系统;一种是气压制动系统。液压制动力制动力较小,但结构简单、体积小,能满足小型车制动需求;气压制动制动力大,但结构复杂、体积大,客车、卡车、工程车以及轨道车辆普遍采用气压制动。

△上图蓝色部件为瑞立制动气室

像公交车、大卡车,在停车时会发出“哧”的声音,就是因为采用气压制动,这个声音就来自于系统中的关键部件——制动气室。制动气室的作用是将压缩空气的压力转变为使制动凸轮轴转动的机械力,实现制动动作。

转型发展,进入制动系统

瑞立集团的发展之路可追溯至1987年,创立伊始,在张晓平董事长的带领下,从一个单一生产汽车电器配件,年产值不足10万元的小厂起步,一路走来。

△瑞立电器产品配套重汽黄河重型车

虽然每辆车都有用到点火开关、门灯开关这些电器产品,瑞立当时也已经做到了配套重汽的黄河重型车(我国的第一辆重型卡车就是黄河牌),但是这些产品相对产量和产值都不高,要想把企业做到提速增量上规模,单靠电器产品难以实现。

△搭载瑞立制动气室的重汽斯太尔卡车

1980年代,我国开始引进斯太尔系列等国外重型汽车,这些车辆制动系统技术水平较高,制动性能优异,但制动系统等关键零部件核心技术都掌握在外资和合资品牌企业手中。这个技术瓶颈,在瑞立人看来却是个良机。因为壮大民族汽车工业,必然需要民族品牌汽车零部件来支撑。于是在1990年代初,瑞立进入汽车安全件领域,做起了制动系统产品,而制动气室就是其中的主打产品。

创新研发,抢占细分市场

▎舶来品水土不服

1990年代初瑞立制造的制动气室配套解放的151载货车、重汽的斯太尔车型。1992年我国汽车产量刚刚突破百万辆级,达到106.2万辆。1995年我国商用车产量为112.8万辆。当时瑞立没有自动化的流水线、没有高端设备,靠着两台液压机,做到年产制动气室几千只,在市场上占据了可观的份额。

△传统外呼吸式制动气室

制动气室这个“舶来品”,虽实现了洋为中用,但是在使用过程中“水土不服”的现象时有发生。当时的制动气室只有外呼吸结构,为了使呼吸腔进行排气,气室壳体上需要设置排气孔,安装呼吸管,实现外呼吸的目的。大气中的污水、泥沙也会从排气孔进入制动气室的内部,影响内部弹簧和膜片的使用寿命,影响制动的效果。甚至出现恶劣路况下,制动气室呼吸管脱落的现象。

▎自主创新,实现从0到1的突破

客户把这些问题反馈给负责销售的集团副总经理蒋伟荣。技术出身的蒋伟荣就想着能不能把制动气室这根呼吸管放进它的“肚子”里,他认为这根呼吸管就像人的咽喉,“外挂”终究不牢靠。但是当时国内外市场上销售的制动气室一律都是外呼吸结构。他这个挑战性的想法提出来,一些业界技术专家就不看好。他们认为民族品牌的零部件企业能把老外的产品技术拷贝过来,做出来,质量过得去就好。

△瑞立内呼吸式制动气室

在公司的全力支持下,蒋伟荣带领技术团队经过反复论证,把这个大胆的想法,画成了一张张草图,制成一页页CAD图,再变成车间的装配图,最终这个大胆的想法变成了一只内呼吸式的制动气室。在公司内部经过一轮轮的性能测试、对比试验、模拟仿真试验、寿命试验……历经一年多的时间,内呼吸式制动气室实现了批量装车,并且迅速风靡整车制造厂,彻底取代了外呼吸式制动气室。

△集团副总经理蒋伟荣向客人介绍制动气室产品(2007年资料图)

▎持续创新,从1到N的广泛应用

△制动系统模拟仿真试验

△制动气室高低温综合性能试验

△制动气室常温寿命试验

准。“我们当时做这项结构的创新,只是想着化解用户的痛点,让他们对国产品牌更有信心”,蒋伟荣说。解决用户痛点,以客户为中心的出发点,驱动瑞立持续创新。研发上做到“嘴里嚼一个、筷子夹一个、眼睛盯一个”,瑞立的制动气室在一代代地更迭。第一代制动气室主要部件之一的壳体选用是铁件,第二代瑞立顺应整车“轻量化”趋势,壳体换成了铝件,部分组建采用一体式结构,取消了一些连接件,结构更加紧凑。现在瑞立的制动气室再次“瘦身”成功,推出了全铝结构。

△制动气室获《中国汽车报》“集成创新奖”

制动气室累计获得51项专利授权。在2006年《中国汽车报》主办的“中国汽车自主创新大典”颁奖典礼上,瑞立自主研发的制动气室和吉利集团开发的自由舰等汽车行业新产品共同荣获“集成创新奖”。

△制动气室系列化产品

全。客户需要规格全覆盖,瑞立把制动气室的9寸、16寸、24寸、27寸、30寸、36寸各个规格做全,细分的变形产品更是达到了3000多种。客户需要各车型全覆盖,瑞立把制动气室做到了在轻卡、中卡、重卡、公交客车、工程车、军车以及轻轨上的广泛应用。耐-45℃低温,涉水1.2米,耐腐蚀800小时……严格到近乎苛刻的国军标,瑞立制动气室也能达到,瑞立也制动系统等系列产品的品质出众,多次获评“军品优秀供方”。

△安装在车桥上的瑞立制动气室

优。瑞立制动气室的研发制造实力,代表了行业先进水平。瑞立主导制定了《制动气室》“浙江制造”标准,瑞立制动气室产品通过了浙江制造“品”字标认证,代表了行业的最高质量水平,还入选了工信部《民参军技术与产品推荐目录》(2017年度),成为行业内唯一入选的产品。

机器换人,大突破大发展

产品性能和质量的提升,为瑞立带来了更多订单,这对产能的提升又是新挑战。在压铸、冲焊、机加等制造过程的前端,瑞立实施技改项目,购置先进设备,来提高产能。但在装配环节,由于产品规格型号多、零部件多、装配工序多,没有现成的设备能满足自动化、智能化转型的需求。瑞立就成立自动化部,自主研发自动化装配线。

△自动化升级前的制动气室装配车间

2015年,瑞立自动化部在没有可以模仿的样机、没有可以借鉴的案例这样困难的情况下,多方探索、自主创新,成功研发出了制动气室自动装配线。这一“机器换人”的举措,换出了产能的提升、生产效率的提升、产品质量的提升。制动气室的产量以每年超200万只的速度激增,2015年500多万只,2019年达1150万只,2020年超1600万只。

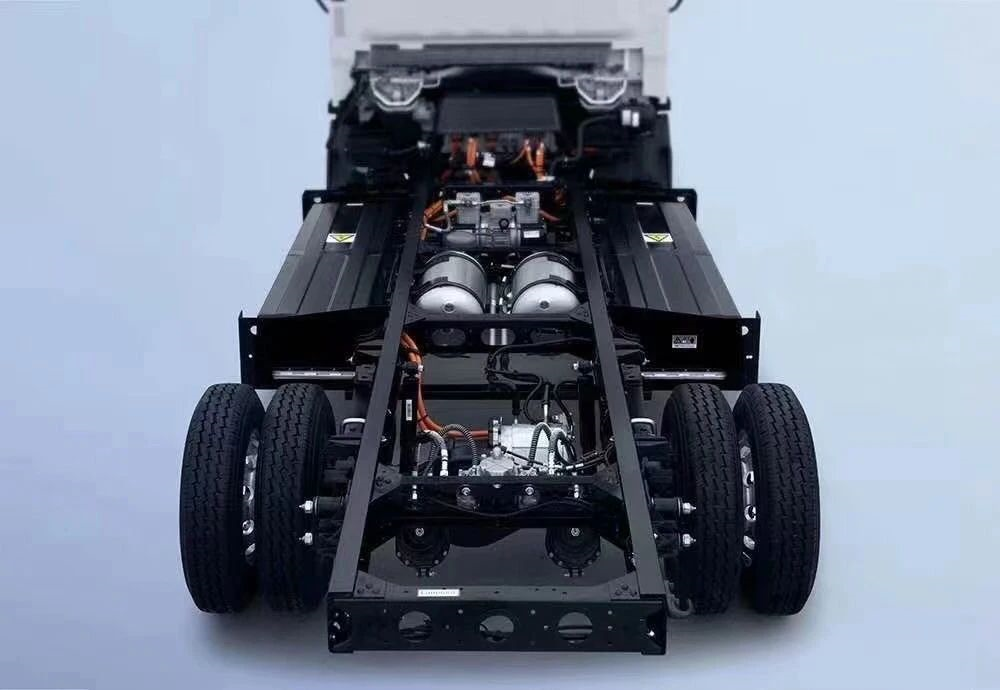

在汽车“新四化”趋势下,瑞立制动气室再次“瘦身”,推出了全铝结构,从单一零部件供货向系统、模块集成供货转变,制造过程也在向数据驱动的智能制造升级。

△自动化升级后的制动气室装配车间

从上个世纪90年代年产几千只制动气室。到现年产前后制动气室超1600万只。制动气室产销量猛增的30年,也是瑞立转型发展,产销规模不断创新高的30年。

△瑞立部分员工已经累积了20多年的制动气室制造经验

现在,瑞立已经实现了从传统的机械制造零部件企业向电子电控和机电一体化先进制造汽车零部件企业的转型,连续多年被《中国汽车报》社评定为“全国百家优秀汽车零部件供应商”,位居“优秀制动系统供应商”首位。

过去的30年,瑞立制动气室参与、见证了中国汽车工业的巨变,参与、见证了民族汽车和零部件品牌的崛起,未来瑞立制动气室必将参与、见证民企汽车工业从大走向强。